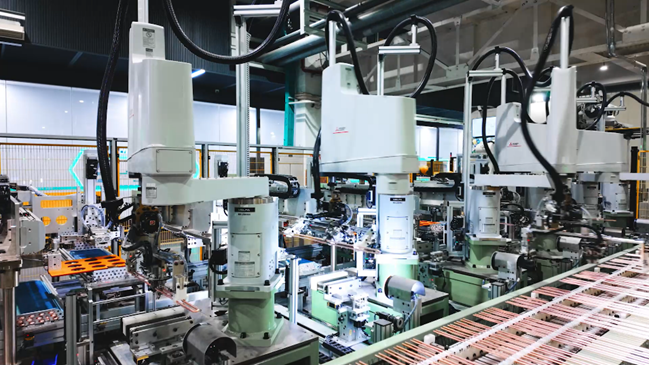

食品工業作為國民經濟的重要支柱,其生產環境直接關系到最終產品的質量與消費者的健康安全。一個清潔、安全、合規的生產環境是生產優質食品的先決條件。因此,食品工廠的環境檢測與環境治理已成為現代食品企業質量管理的核心環節,是構筑食品安全防線、提升品牌信譽、實現可持續發展的基石。

一、 環境檢測:構筑精準的“預警雷達”

環境檢測是科學評估和管理食品工廠環境狀況的基礎。它如同為工廠安裝了一套精密的“預警雷達系統”,旨在發現潛在風險,為后續治理提供數據支撐。其主要內容包括:

- 空氣潔凈度檢測:針對潔凈車間(如灌裝間、內包裝間),需定期檢測空氣中的塵埃粒子數、沉降菌、浮游菌等指標,確保符合《食品生產通用衛生規范》(GB 14881)及相關潔凈度等級(如十萬級、萬級)要求,防止微生物污染。

- 水質檢測:食品生產用水(包括原料用水、清洗用水、冷卻水等)必須符合《生活飲用水衛生標準》(GB 5749)。需檢測其微生物(菌落總數、大腸菌群)、理化指標(pH值、硬度、余氯)及可能的有害物質含量。

- 表面衛生檢測:通過涂抹法或ATP熒光檢測法,對生產設備、操作臺、工器具、員工手部等接觸表面進行微生物和有機物殘留檢測,評估清洗消毒效果。

- 蟲害監測:建立系統的蟲害(鼠類、昆蟲、鳥類)監測點,定期檢查并記錄活動跡象,分析入侵風險點。

- 環境污染物檢測:監測工廠周邊及內部可能存在的異味、揮發性有機物(VOCs)、重金屬沉降等,防止交叉污染。

通過系統化、周期性的環境檢測,企業能夠將環境風險從“被動應對”轉變為“主動預防”。

二、 環境治理:打造全方位的“防御體系”

基于檢測結果,必須實施有針對性的、系統性的環境治理措施,將風險控制在可接受水平。這構成了保障食品安全的“主動防御體系”。

- 基礎設施與布局治理:

- 廠房設計:遵循人流物流分離、清潔區與非清潔區分隔的原則,防止交叉污染。地面、墻面、天花板應使用防水、防霉、易清潔的材料。

- 空氣凈化系統:在關鍵區域安裝高效的空氣過濾裝置(如初中高效過濾器)、紫外線消毒燈或臭氧發生器,維持正壓,控制溫濕度。

- 給排水系統:確保管道無滲漏、無交叉連接,廢水排放通暢,地漏有防逆流設計。

- 衛生操作程序(SSOP)治理:

- 清潔與消毒:建立并嚴格執行針對不同區域、設備的清潔消毒標準操作程序,科學選擇消毒劑,并驗證其效果。

- 人員衛生:強化員工培訓,規范工作服穿戴、洗手消毒、健康檢查等行為,嚴格控制人員從非清潔區向清潔區的流動。

- 蟲害綜合防治(IPM):

- 采取“預防為主,綜合治理”的策略。封堵建筑結構漏洞(如管道縫隙、門窗縫隙),保持廠區外圍整潔,減少蟲害棲息地。

- 在必要且安全的位置,科學使用物理防治(如滅蠅燈、鼠夾)或化學防治(合規安全的殺蟲劑、滅鼠劑),并詳細記錄。

- 廢棄物管理:

- 設立明確的廢棄物存放區(特別是廚余垃圾),做到日產日清,防止滋生蚊蠅和微生物。

- 持續改進與文化塑造:

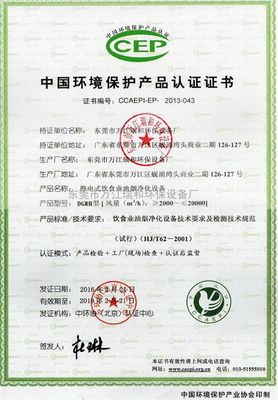

- 將環境檢測數據納入企業的質量管理體系(如HACCP、ISO 22000),定期分析趨勢,查找根本原因,持續優化治理方案。

- 培育全員參與的“食品安全文化”,讓維護良好生產環境成為每一位員工的自覺行動。

三、 檢測與治理的協同閉環

有效的食品安全環境管理絕非檢測與治理的簡單疊加,而是一個動態的、閉環的協同過程:

計劃(Plan)→ 檢測(Check/Do)→ 治理(Act)→ 再評估(Check)

企業首先制定環境管理計劃與標準;然后通過檢測收集數據,評估現狀;針對不符合項和風險點實施治理措施;治理后再次進行檢測,驗證治理效果,并以此為基礎調整和優化下一輪的管理計劃,形成螺旋上升的持續改進循環。

在食品安全日益受到全社會關注的今天,食品工廠的環境已不再是簡單的“生產場所”,而是保障產品生命力的“生態系統”。投入資源進行專業、科學的環境檢測與綜合治理,不僅是滿足法規要求的底線,更是企業履行社會責任、贏得市場信任、構建核心競爭力的明智之舉。只有筑牢環境安全的根基,才能源源不斷地生產出讓消費者安心、放心的優質食品,真正守護好“舌尖上的安全”。